Процесс переработки нефти

Переработка нефти начинается с перегонки или фракционирования сырой нефти в отдельные углеводородные группы. Полученные в результате продукты непосредственно связаны с характеристиками обрабатываемой сырой нефти. Большая часть этих продуктов перегонки далее преобразуются в более полезные продукты путем изменения их физических свойств и структур молекул под действием крекинга, риформинга и других процессов преобразования. Эти продукты последовательно подвергаются различным процессам очистки и разделения, таким как извлечение, гидроочистка и очистка от активной серы, с целью образования конечных продуктов. В то время как самые простые операции по нефтепереработке обычно ограничиваются атмосферной и вакуумной перегонкой, большие нефтеперерабатывающие заводы осуществляют фракционирование, преобразование, обработку и смешивание со смазочным материалом, производство тяжелого топлива и асфальта; они могут также производить обработку нефтепродуктов.

Первый нефтеперерабатывающий завод, который открылся в 1861, производил керосин путем простой атмосферной перегонки. Побочными продуктами были гудрон и нафта (сырая нефть). Вскоре было обнаружено, что высококачественные смазочные материалы могут быть произведены путем перегонки нефти в вакууме. Однако, на протяжении следующих 30 лет керосин был тем продуктом, который потребители хотели иметь больше всего. Два наиболее значимых события, которые изменили данную ситуацию, были:

Изобретение электрического света, который уменьшил спрос на керосин

Изобретение двигателя внутреннего сгорания, который создал спрос на дизельное топливо и бензин (нафта).

С появлением массового производства и Первой мировой войны резко увеличилось число транспортных средств, использующих бензин, и спрос на бензин соответственно вырос. Однако, только определенное количество бензина могло быть получено из сырой нефти с помощью процессов атмосферной и вакуумной перегонки. Первый процесс термического крекинга был разработан в 1913 году. Термический крекинг подвергал тяжелые топлива действию давления и чрезмерного тепла, разделяя физически его большие молекулы на меньшие по размеру, производя дополнительный бензин и дистиллятные топлива. Сложная форма термического крекинга, легкого крекинга, была разработана в конце 1930-ых с целью получения более желанных и ценных продуктов.

Когда были разработаны бензиновые двигатели с более высоким сжатием, появился спрос на бензин с более высоким октановым числом, имеющий лучшие антидетонационные характеристики. Внедрение процессов каталитического крекинга и полимеризации в середине-конце 1930-х удовлетворило этот спрос путем обеспечения повышенного выхода бензина с более высокими октановыми числами. Алкилирование, другой каталитический процесс, был разработан в начале 1940-ых для производства авиационного бензина с более высоким октановым числом и использование исходного сырья нефтепродуктов, начальных материалов для взрывчатых веществ и синтетического каучука. Впоследствии был разработан процесс каталитической изомеризации, преобразующий углеводороды с целью производства повышенных количеств исходного сырья для алкилирования.

После Второй мировой войны были внедрены различные процессы реформинга, которые улучшили качество и выпуск бензина, и произвели продукты более высокого качества. Некоторые из них использовали катализаторы и водород с целью изменения молекул и удаления серы. Улучшенные катализаторы и технологические методы, такие как гидрокрекинг и реформинг, создавались на протяжении 1960-ых с целью увеличения выпуска бензина и улучшения его антидетонационных характеристик. В каталитические процессы также производили молекулы с двойной связью (алкены), формируя основы современной нефтехимической промышленности.

Число и типы различных процессов, используемых на современных нефтеперерабатывающих заводах, зависят, прежде всего, от природы исходного сырья сырой нефти и требований к конечному продукту. На процессы также оказывают влияние экономические факторы, включая стоимость сырой нефти, стоимости продуктов, наличие коммунальных услуг и транспорта. Хронология внедрения различных процессов дается в Таблице 1.

Таблица 1 Резюме истории процесса переработки нефти

| Год | Название процесса | Цель процесса | Побочные продукты процесса |

| 862 | Атмосферная перегонка | Производство керосина | Нафта, мазут и т.д. |

| 1870 | Вакуумная перегонка | Смазочные материалы (первоначальные) Исходное сырье для крекинга (1930-ые) | Гудрон, остаток Исходное сырье для установки коксования |

| 1913 | Термический крекинг | Увеличение бензина | Остаток, бункерное топливо |

| 1916 | Очистка от активной серы | Уменьшение серы и запаха | Сера |

| 1930 | Термический реформинг | Повышение октанового числа | Остаток |

| 1932 | Гидрирование | Удаление серы | Сера |

| 1932 | Коксование | Производство базовых компонент бензина | Кокс |

| 1933 | Извлечение растворителем | Улучшение коэффициента вязкости смазочного материала | Ароматсоединения |

| 1935 | Депарафинизация растворителем | Улучшение температуры текучести | Парафины |

| 1935 | Каталитическая полимеризация | Повышение выхода бензина и октанового числа | Исходное сырье для нефтепродуктов |

| 1937 | Каталитический крекинг | Бензин с более высоким октановым числом | Исходное сырье для нефтепродуктов |

| 1939 | Легкий крекинг | Уменьшение вязкости мазута | Увеличенный дистиллят, гудрон |

| 1940 | Алкилирование | Увеличение октанового числа и выхода бензина | Исходное сырье для нефтепродуктов |

| 1940 | Изомеризация | Производство исходного сырья для алкилирования | Нафта |

| 1942 | Крекинг с флюидизированным катализатором | Увеличения выхода бензина и октанового числа | Исходное сырье для нефтепродуктов |

| 1950 | Деасфальтизация | Улучшение качества моторных масел | Асфальт |

| 1952 | Каталитический реформинг | Преобразование низкокачественной нафты | Ароматсоединения |

| 1954 | Гидродесульфурация | Удаление серы | Сера |

| 1975 | Гидрокрекинг остатков | Увеличение выхода бензина из остатка | Тяжелые остатки |

| 1956 | Очистка от активной серы ингибитором | Удаление меркаптана | Дисульфиды |

| 1957 | Каталитическая изомеризация | Преобразование в молекулы с высоким октановым числом | Исходное сырье для алкилирования |

| 1960 | Гидрокрекинг | Улучшение качества и уменьшение серы | Исходное сырье для алкилирования |

| 1974 | Каталитическая депарафинизация | Улучшение температуры текучести | Воск |

Основные процессы и операции нефтепереработки

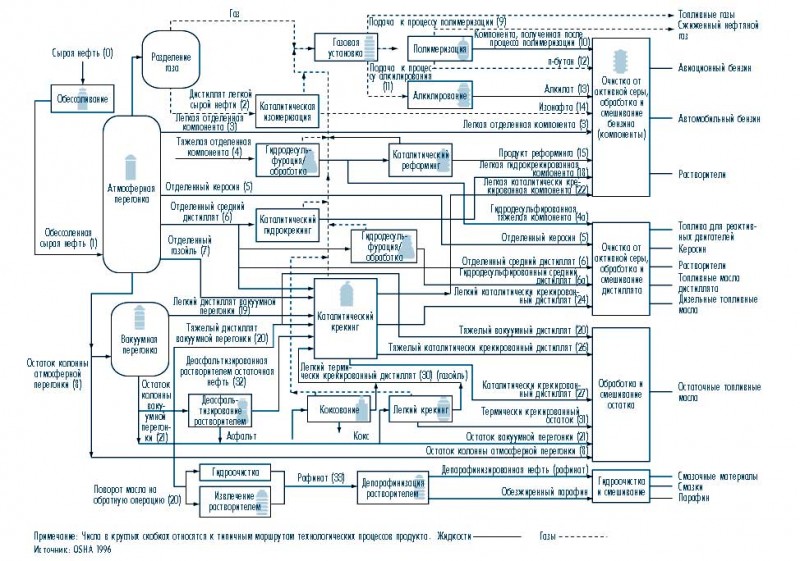

Процессы и операции по переработке нефти можно классифицировать на следующие основные области: разделение, преобразование, обработка, компоудирование, вспомогательные операции нефтепереработки и нетехнологические операции нефтепереработки. См. упрощенную блок схему на Рис. 78.1.Рис. 78.1 Блок схема процесса переработки.

Рис. 1 Блок схема процесса переработки

Разделение. Сырая нефть физически разделяется путем фракционирования в колонах атмосферной и вакуумной перегонки на группы углеводородных молекул с различными диапазонами температур кипения, называемыми “фракциями”.

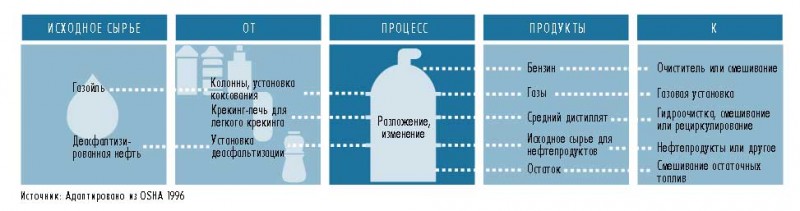

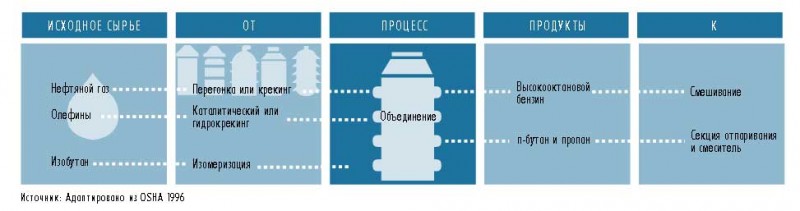

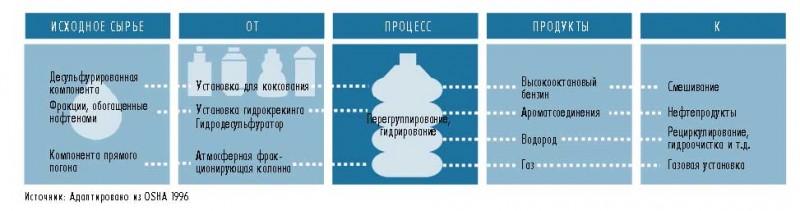

Преобразование. Процессы преобразования, используемые для изменения размера и/или структуры углеводородных молекул включают:

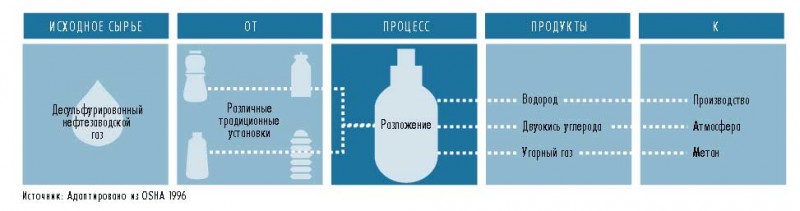

- Разложение (разделение) путем гидрокрекинга, термического или каталитического крекинга, коксования и легкого крекинга

- Унификация (объединение) через алкилирование и полимеризацию

- Изменение (перегруппирование) с помощью изомеризации и каталитического риформинга

- Обработка.

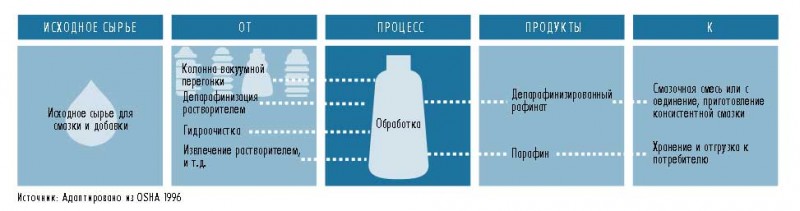

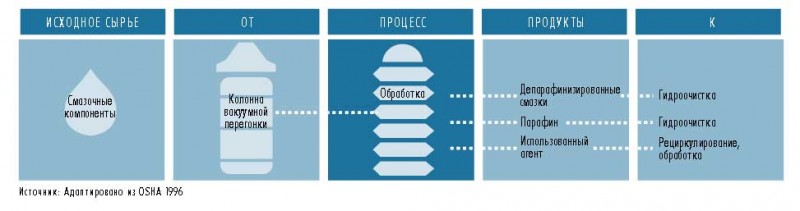

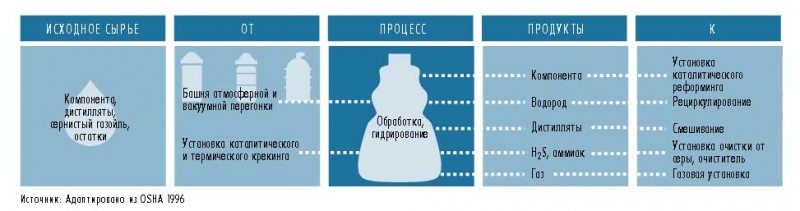

На начальном этапе нефтепереработки использовались различные методы обработки для удаления неуглеводородов, примесей и других составляющих, которые неблагоприятно влияют на функциональные свойства конечных продуктов или уменьшают эффективность процессов преобразования. Методы обработки включают как химические реакции, так и физическое разделение, такие как растворение, поглощение или осаждение, используя многообразие процессов и их сочетание. Методы обработки включают удаление или разделение ароматсоединений и нафтенов, а также удаление примесей и нежелательных загрязнителей. Очистка от активной серы соединений и кислот используется для десульфурации сырой нефти перед получением и для обработки продуктов в ходе и после процесса изготовления. Другие методы обработки включают обессоливание сырой нефти, химическую очистку от активной серы, обработку кислотой, контактную очистку глиной, гидросульфурацию, очистку растворителем, щелочную мойку, гидрообработку, сушку, экстракцию растворителем и депарафинизацию растворителем.

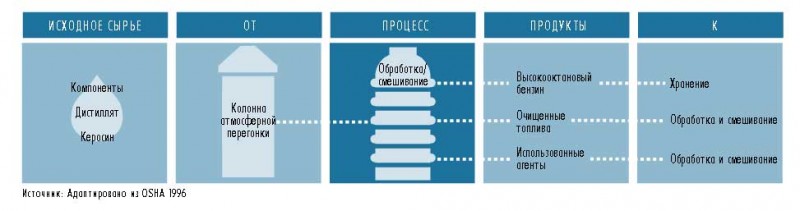

Компоудирование — процесс смешивания и объединения углеводородных фракций, добавок и других компонент с целью создания конечных продуктов с определенными заданными рабочими свойствами.

Вспомогательные операции нефтепереработки. Другие операции нефтепереработки, которые требуются для поддержания производства углеводородов, включают восстановление легких фракций нефти; извлечение кислых компонент из воды; обработку и охлаждение твердых отходов, сточных вод и технической воды; производство водорода; восстановление серы; и обработку кислот и остаточного газа. На отдельных установках производят катализаторы, реагенты, пар, воздух, азот, кислород, водородные и топливные газы.

Нетехнологические средства нефтепереработки. Все нефтеперерабатывающие заводы имеют множество помещений, функций, оборудования и систем, которые поддерживают технологические операции с углеводородами. Типичные операции поддержки — генерирование тепла и энергии; перемещение продукта; хранение в резервуарах; отгрузка и обработка; факельных систем сжигания и сброса давления; печи и нагреватели; устройства управления и сигнализации, датчики, отбор проб, испытания и инспектирование. Нетехнологические средства и системы поддержки включают средства тушение пожаров, системы охлаждающей воды и взрывозащиты, приборы контроля шума и загрязнения окружающей среды, лаборатории, диспетчерские, склады, средства технического обслуживания и административные помещения, а также подъездные пути и эстакады.

Основные продукты очистки сырой нефти

Происходило непрерывное развитие процессов переработки нефти в ответ на изменяющийся потребительский спрос и стремление иметь лучшие и разнообразные продукты. Первоначальное требование к процессу нефтепереработки состояло в производстве керосина, как более дешевого и лучшего продукта для освещения, нежели масло кита. Появление двигателя внутреннего сгорания привело к производству бензина и дизельного топлива. Развитие авиации создало потребность в высокооктановом авиационном бензине и топливе для реактивных двигателей, которые являются сложной формой первоначального продукта нефтепереработки — керосина. Современные нефтеперерабатывающие заводы производят множество продуктов, включая те, которые используются как исходные сырье для процессов крекинга, производства смазочных материалов и нефтехимической промышленности. Эти продукты могут быть широко классифицированы как топливо, исходное сырье для производства других нефтепродуктов, растворители, технологические масла, смазочные материалы и специальные продукты, такие как воск, асфальт и кокс. (См. Таблицу 2).

Таблица 2 Основные продукты переработки сырой нефти

| Газообразные углеводороды | Использования |

| Сжиженные газы | Промышленный и бытовой газ Газ моторного топлива Газ для освещения Аммиак Синтетическое удобрение Спирты Растворители и ацетон Пластификаторы Смолы и волокна для пластмасс и текстиля Краски и лак |

| Исходное сырье для химической промышленности | Резиновые изделия |

| Сажа | Печатные краски Резиновая отрасль |

| Легкие дистилляты | |

| Легкая сырая нефть (нафта) | Олефины Растворители и разбавители Растворители для извлечения Исходные сырье для химической отрасли |

| Промежуточная сырая нефть (нафта) | Авиационный и автомобильный бензин Растворители для химчистки |

| Тяжелая сырая нефть (нафта) | Топливо для военной техники Топливо для реактивных двигателей и керосин Топливо для трактора |

| Газойль | Базовые компоненты для крекинга Масло для обогрева и дизельное топливо Металлургическое топливо Поглотительное масло — восстановление бензола и бензина |

| Тяжелые дистилляты | |

| Технические масла | Текстильные масла Лекарственные масла и косметика Белое масло — пищевая промышленность |

| Смазочные материалы | Трансформаторные и шпиндельные масла Масла для двигателя и моторные масла Масла для машин и компрессоров Масла для турбин и гидравлических систем Трансмиссионные масла Масла для оборудования и изоляционного кабеля Масла для осей, шестерен и паровые моторные масла Масла для обработки металла, резки и шлифовки Масла для тушения и ингибитора коррозии Масла для теплопередачи Консистентные смазки и составы Масла для печатной краски |

| Парафиновый воск | Резиновая отрасль Фармацевтическая отрасль и косметика Пищевая и бумажная отрасли Свечи и спички |

| Остатки | |

| Петролатум | Вазелин Косметика Ингибиторы коррозии и смазочные материалы Составы для покрытия кабеля |

| Остаточный мазут | Котел No. 6 и технический мазут |

| Асфальт | Асфальт для мощения Кровельные материалы Асфальтобетонные смазочные материалы Изолирующая защита и защита основания Продукты из водостойкой бумаги |

| Побочные продукты нефтепереработки | |

| Кокс | Электроды и топливо |

| Сульфонаты | Эмульгаторы |

| Серная кислота | Синтетическое удобрение |

| Сера | Химикаты |

| Водород | Реформирование углеводородов |

Ряд химических веществ используется или получается в результате производства углеводородов. Краткое описание тех веществ, которые являются характерными и относящимися к нефтепереработке, следует ниже:

Сернистый газ

Топочный (дымовой) газ от сгорания топлив с высоким содержанием серы обычно содержит большое количество сернистого газа, который обычно удаляется с помощью водной промывки в скрубберах.

Щелочи

Щелочи добавляются к обессоливающей воде для нейтрализации кислот и уменьшения коррозии. Щелочи также добавляются к обессоленной сырой нефти с целью уменьшения количества коррозионных хлоридов в верхней части ректификационных колонн. Они используются в процессах нефтепереработки для устранения загрязнителей из углеводородных потоков.

Окислы азота и угарный газ

Топочный газ содержит до 200 окиси азота, которая медленно реагирует с кислородом с образованием двуокиси азота. Окись азота не удаляется водной промывкой в скрубберах, а двуокись азота может раствориться в воде, образуя азотную и азотистую кислоты. Топочный газ обычно содержит только небольшое количество угарного газа, если горение являются нормальным.

Сероводород

Сероводород обычно присутствует в большей части сырой нефти, и он также образуется во время производства путем разложения нестабильных сернистых соединений. Сероводород — чрезвычайно ядовитый, бесцветный, воспламеняющийся газ, который является более тяжелым, чем воздух, и растворяется в воде. Он имеет запах тухлого яйца, который различим при концентрациях, которые значительно ниже его предела воздействия. На этот запах нельзя полагаться при обеспечении адекватного предупреждения, так как при воздействии запахи почти немедленно десенсибилизируются. Требуются специальные газоанализаторы и газосигнализаторы для предупреждения рабочих о присутствии сероводорода, а при наличии этого газа должна применяться хорошая защита органов дыхания. Воздействие малых концентраций сероводорода вызывает раздражение, головокружение и головные боли, в то время как воздействие сероводорода в концентрациях, превышающих допустимые пределы, вызывает депрессию нервной системы и, в конечном итоге, смерть.

Сернистая вода

Сернистая вода — техническая вода, которая содержит сероводород, аммиак, фенолы, углеводороды и сернистые соединения с низким молекулярным весом. Сернистая вода получается при отгонке низкокипящих фракций углеводорода с помощью острого водяного пара (отпариванием) во время перегонки, регенерации катализатора или отпаривании сероводорода во время гидрообработки и гидроочистки. Сернистая вода также образуется при промывке водой нефтепродуктов с целью поглощения сероводорода и аммиака.

Серная кислота и фтористоводородная кислота

Серная кислота и фтористоводородная кислота используются как катализаторы в процессах алкилирования. Серная кислота также используется в некоторых процессах обработки.

Твердые катализаторы

Ряд различных твердых катализаторов во многих видах и формах, от гранул до зернистых шариков и пыли, полученных из различных материалов и имеющих различные составы, используется в процессах переработки нефти. Измельченные гранулированные катализаторы используются в установке с движущимся и фиксированным катализатором, в то время как процессы с псевдосжиженным слоем используют катализаторы в виде мелких, сферических частиц. Катализаторы, используемые в процессах, которые удаляют серу, пропитаны кобальтом, никелем или молибденом. Крекинг-установки используют катализаторы с кислотной функцией, такие как природная глина, алюминосиликатные и синтетические цеолиты. Катализаторы с кислотной функцией, пропитанные платиной или другими благородными металлами, используются при изомеризации и реформинге. Используемые катализаторы требуют специальной обработки и защиты от воздействий, так как они могут содержать металлы, ароматические масла, канцерогенные полициклические ароматические соединения или другие опасные материалы, и могут также быть самовоспламеняющимися.

Топлива

Основные топливные продукты — сжиженный нефтяной газ, бензин, керосин, топливо для реактивных двигателей, дизельное топливо, печное топливо и остаточные мазуты.

Сжиженный нефтяной газ, который состоит из смесей парафиновых и олефиновых углеводородов, таких как пропан и бутан, производится для использования в качестве топлива и храниться и обрабатывается как жидкость под давлением. Сжиженный нефтяной газ имеет температуры кипения в диапазоне от приблизительно -74° C до + 38°C, бесцветен, и его пары более тяжелые, чем воздух, и чрезвычайно воспламеняющиеся. Важные качества сжиженных нефтяных газов с точки зрения здоровья и гигиены труда и безопасности — давление газа и контроль за загрязнителями.

Бензин. Наиболее важный продукт нефтепереработки — автомобильный бензин, смесь относительно низкокипящих углеводородных фракций, включая продукт реформинга, алкилат, алифатическую нафту (легкая нефть прямого погона), ароматическую нафту (термически и каталитически крекированная нафта) и добавки. Базовые компоненты для смешивания с бензином имеют температуры кипения в диапазоне от температур окружающего воздуха до приблизительно 204°C, а температуры вспышки ниже -40°C. Важные качества бензина — октановое (антидетонационное) число, летучесть (запуск и детонация паров) и давление паров (контроль за окружающей средой). Добавки используются для улучшения характеристик бензина и обеспечения защиты от окисления и образования ржавчины. Авиационный бензин — высокооктановый продукт, специально приготовленный для хорошей работы на больших высотах.

Тетраэтилсвинец и тетраметилсвинец — бензиновые добавки, которые улучшают октановое число и антидетонационные характеристики. Стремясь уменьшить количество свинца при автомобильных выбросах отработавших газов, эти добавки больше не используют в обычных применениях, за исключением авиационного бензина.

Этилтерциарибутилэфир, метилтерциарибутилэфир, терциариамилметилэфир и другие окисляющиеся соединения используются вместо тетраэтилсвинца и тетраметилсвинца с целью улучшения антидетонационных характеристик неэтилированного бензина и уменьшения вредных выбросов.

Топливо для реактивных двигателей и керосин. Керосин — смесь парафинов и нафтенов обычно менее с 20% ароматсоединений. Он имеет температуру вспышки выше 38°C, диапазон кипения от 160° C до 288° C и используется для освещения, обогрева, растворителей и смешивания с дизельным топливом. Топливо для реактивных двигателей — керосин средней стадии перегонки, чьими важными качествами являются температура замерзания, температура вспышки и максимальная высота некоптящего пламени. Топливо для коммерческих реактивных двигателей имеет диапазон кипения приблизительно от 191° C до 274° C, а топливо для военных реактивных двигателей от 55°C до 288°C.

Дистиллятные топлива. Дизельные топлива и местные печные топлива — светлоокрашенные смеси парафинов, нафтенов и ароматсоединений и могут содержать умеренные количества олефинов. Дистиллятные топлива имеют температуры вспышки выше 60° C и диапазоны кипения приблизительно от 163° C до 371° C, и часто гидросульфурированы с целью повышения устойчивости. Дистиллятные топлива являются горючими и при нагревании могут образовывать пары, которые могут формировать воспламеняющиеся в воздухе смеси. Желаемые качества, которые необходимы для дистиллятных топлив, включают контролируемые температуры вспышки и текучести, чистое горение, отсутствие образования отложений в резервуарах хранения, и хорошее цетановое число дизельного топлива для хорошего запуска и горения.

Остаточные топлива. Многие морские суда, коммерческие и промышленные помещения используют остаточные топлива или комбинации остаточного топлива и дистиллятного топлива в качестве топлива для систем обогрева и при изготовлении продукции. Остаточные топлива имеют темный цвет, являются высоковязкими, жидкими смесями больших углеводородных молекул с температурами вспышки выше 121° C, с высокими температурами кипения и сравнительно низкой температурой самовозгорания на воздухе, что создает его повышенную взрыво-пожароопасность. Важными характеристиками остаточных топлив являются вязкость и низкое содержание серы (с точки зрения контроля над окружающей средой).

Соображения по поводу здоровья и безопасности

Основная опасность сжиженного нефтяного газа и бензина — взрывопожароопасность. Высокая летучесть и высокая воспламеняемость продуктов с низкой температурой кипения позволяет парам легко испаряться в воздух и образовывать воспламеняющиеся смеси, которые могут легко взрываться и загораться в присутствии искры или огня. Это — признанная опасность, которая требует соблюдения специальных мер предосторожности при хранении, содержании и обработке, и мер безопасности для обеспечения контроля над выбросами паров и источниками возгорания во избежание пожаров. С менее летучими топливами, такими как керосин и дизельное топливо, следует обращаться осторожно с целью предотвращения утечек и возможного возгорания, поскольку их пары также являются горючими, когда смешиваются с воздухом в диапазоне температур воспламенения. При работе в атмосферах, содержащих топливные пары, с целью уменьшения рисков возгорания высоко летучих, воспламеняющихся паров продуктов в воздухе часто ограничиваются концентрациями, не превышающими 10 % нижнего концентрационного предела воспламенения, а в случае менее летучих, горючих паров продуктов, — не выше 20 % нижнего концентрационного предела воспламенения, в зависимости от требований компании и правительственных норм.

Хотя для целей безопасности уровни концентрации паров бензина в воздушных смесях обычно поддерживаются ниже 10 % нижнего предела воспламенения, эта концентрация значительно превышает пределы воздействия, которые должны соблюдаться для сохранения здоровья людей. При вдыхании небольших количеств паров бензина из воздуха, которые значительно ниже нижнего предела воспламенения, может появиться раздражение, головные боли и головокружение, в то время как вдыхание больших концентраций может вызвать потерю сознания и, в конечном счете, смерть. Также могут быть возможны тяжелые последствия для здоровья людей в случае длительного вдыхания паров бензина. Например, бензин содержит бензол, известное канцерогенное вещество, которое имеет допустимый предел вредного воздействия в несколько частей на миллион. Следовательно, даже работа в атмосфере паров бензина при уровнях концентраций ниже 10 % от нижнего предела воспламенения требует применения соответствующих мер предосторожности в области гигиены труда, таких как защита органов дыхания или применение местной вытяжной вентиляции.

В прошлом, многие бензины содержали тетраэтил- или тетраметилалкил- свинцовые антидетонационные добавки, которые являются ядовитыми и представляют серьезные опасности поглощения свинца при контакте с кожей человека или при вдыхании. Резервуары или сосуды, которые содержали этилированный бензин в любой момент во время их использования, должны быть проветрены, тщательно очищены, проверены с помощью специального контрольного прибора “свинец в воздухе” и сертифицированы на предмет отсутствия свинца, чтобы позволить рабочим войти в них без автономных или других средств вдыхания воздуха, даже если концентрация кислорода является нормальной и теперь резервуары содержат неэтилированный бензин или другие продукты.

Газообразные нефтяные фракции и более летучие топливные продукты оказывают умеренный, болеутоляющий эффект, обычно обратно пропорциональный молекулярному весу. Жидкие топлива с низкой температурой кипения, такие как бензин и керосин, при вдыхании приводят к серьезному химическому пневмониту, и не должны вдыхаться ртом или быть случайно приняты внутрь. Газы и пары могут также иметь достаточно высокие концентрации, заменяя кислород (в воздухе) при уровнях дыхания ниже нормального. Поддержание концентраций паров ниже пределов воздействия и уровней кислорода в нормальных диапазонах дыхания обычно осуществляется путем очистки или вентиляции.

Крекированные дистилляты содержат небольшие количества канцерогенных полициклических ароматических углеводородов; следовательно, их воздействие на человека должно быть ограничено. В результате воздействия бензина, керосина и дистиллятных топлив может также развиться дерматит, так как они имеют тенденцию обезжиривать кожу. Предотвращение развития дерматита осуществляется с помощью применения индивидуальных средств защиты, защитных кремов или уменьшения контакта и путем соблюдения таких мер гигиены, как мытье теплой водой и мылом вместо очистки рук бензином, керосином или растворителями. У некоторых людей кожа чувствительна к красителям, используемым для окраски бензина, и к другим дистиллятным продуктам.

Остаточные мазуты содержат следы металлов и возможно сероводород, который является чрезвычайно ядовитым. Остаточные топлива, которые имеют высоко крекированные базовые компоненты, кипящие выше 370°C, содержат канцерогенные полициклические ароматические углеводороды. Следует избегать повторяющихся воздействий остаточных топлив без использования соответствующей персональной защиты, особенно при открытии резервуаров и сосудов, так как при этом может выделяться сероводородный газ.

Исходное сырье нефтепродуктов

Многие продукты, полученные в результате очистки сырой нефти, такие как этилен, пропилен и бутадиен, являются олефиновыми углеводородами, полученными в результате процессов крекинга на нефтеперерабатывающем заводе, и предназначены для использования в нефтехимической промышленности в качестве исходного сырья для производства пластмассы, аммиака, синтетического каучука, гликоля и так далее.

Нефтяные растворители

Множество чистых соединений, включая бензол, толуол, ксилол, гексан и гептан, чьи температуры кипения и углеводородный состав тщательно контролируются, производятся для использования в качестве растворителей. Растворители могут быть классифицированы как ароматические или неароматические, в зависимости от их состава. Их использование в качестве разбавителей краски, жидкостей для химчистки, обезжиривающих средств, промышленных и пестицидных растворителей и так далее, обычно определяется их температурами вспышки, которые изменяются от температур значительно ниже -18° C до вышеупомянутых 60° C.

Опасности, связанные с растворителями, подобны опасностям топлив в том, что растворители с более низкой температурой вспышки являются воспламеняющимися, а их пары, при смешивании с воздухом в диапазоне температур воспламенения, являются возгораемыми и взрывоопасными. Ароматические растворители обычно более токсичные, чем неароматические растворители.

Технические масла

Технические масла включают потоки дистиллятов прямого погона с высоким диапазоном кипения, полученные в результате атмосферной или вакуумной перегонки, и те, которые производятся путем каталитического или термического крекинга. Эти сложные смеси, которые содержат большие парафиновые, нафтеновые и ароматические углеводородные молекулы с более 15 атомами углерода, используются как исходное сырье для крекинга или производства смазочного материала. Технические масла имеют довольно высокую вязкость, температуры кипения в пределах от 260° C до 538°C и температуры вспышки выше 121°C.

Технические масла раздражают кожу и содержат высокие концентрации полициклических ароматических углеводородов, а также соединения серы, азота и кислорода. Вдыхания паров и туманов нужно избегать, а воздействие на кожу следует контролировать путем использования персональной защиты и соблюдения мер гигиены.

Смазочные материалы и смазки

Базовые компоненты смазочных материалов производятся с помощью специальных процессов переработки нефти с целью удовлетворения конкретных требований потребителя. Смазочные базовые компоненты — светло- и средне-окрашенные, тяжелые, средне- и высоковязкие смеси парафиновых, нафтеновых и ароматических масел с диапазонами кипения от 371° C до 538° C. Добавки, такие как деэмульгаторы, антиокислители и добавки для улучшения вязкости, смешиваются с базовыми компонентами смазочных материалов для обеспечения характеристик, требуемых для моторных масел, турбинных и гидравлических масел, промышленных смазок, смазочных материалов, масел для шестерен и эмульсий для охлаждения и смазки режущих инструментов. Наиболее важное качество базовых компонент смазочных материалов — высокий коэффициент вязкости, предусматривающий меньшее изменение вязкости при изменении температур. Эта характеристика может присутствовать в базовых компонентах сырой нефти или достигается путем использования добавок для улучшения коэффициента вязкости. Детергенты добавляются для поддержания во взвешенном состоянии любого осадка, сформированного во время использования масла.

Смазки — это смеси смазочных масел и металлического мыла с добавлением специальных материалов, таких как асбест, графит, молибден, силикон и тальк, с целью обеспечения изоляции или смазывающей способности. Эмульсии для охлаждения и смазки режущих инструментов и масла для обработки металлов являются смазочными маслами со специальными добавками, такими как хлор, сера, и жирно-кислотные добавки, которые вступают в реакцию под действием тепла с целью обеспечения смазки и защиты для режущих инструментов. Эмульгаторы и агенты защиты от бактерий добавляются к растворимым в воде эмульсиям для смазки режущих инструментов.

Хотя смазочные масла сами по себе не являются раздражающими и имеют небольшую токсичность, опасности могут возникнуть из-за добавок. Пользователи должны ознакомиться с информацией, содержащейся в перечнях поставщика о данных безопасности материалов с целью определения опасностей конкретных добавок, смазочных материалов, эмульсий для охлаждения и смазки режущих инструментов. Главная опасность смазочного материала — дерматиты, которые можно обычно контролировать с помощью индивидуальных средств защиты и соблюдения мер гигиены. Иногда у рабочих может возникнуть чувствительность к эмульсиям для охлаждения и смазки режущих инструментов или к смазочным материалам, которая потребует перевода рабочего в то место, где такой контакт невозможен. Возникает тревога по поводу канцерогенного воздействия туманов, возникающих из-за применения смазок для режущих инструментов на основе нафтенов и легких шпиндельных масел, которые можно контролировать с помощью технических контрольных приборов, их замены на другие материалы или персональной защиты. Опасности воздействия смазок подобны опасностям воздействия смазочных материалов плюс любые опасности добавок. Большинство этих опасностей обсуждается в других местах этой Энциклопедии.

Специальные продукты

Парафин используется для защиты продовольственных продуктов; в покрытиях; как ингредиент в других продуктах, таких как косметика и гуталин для обуви и для свеч.

Сера образуется в результате переработки нефти. Она храниться либо как нагретая, расплавленная жидкость в закрытых резервуарах или как твердое тело в контейнерах или на открытом воздухе.

Кокс — почти чистый углерод, имеющий множество применений — от электродов до брикетов активированного угля — в зависимости от его физических свойств, которые определяются процессом коксования.

Асфальт, который, прежде всего, используется для мощения дорог и как кровельный материал, должен быть инертным к большинству химических веществ и к погодным условиям.

Парафины и асфальт являются твердыми при температурах окружающего воздуха. Более высокие температуры необходимы для их хранения в расплавленном виде, при обращении с ними и при их транспортировке, причем при этом возникает опасность получения ожогов. Нефтяной парафин так хорошо очищен, что он обычно не представляет никакой опасности. Контакт кожи с парафином может привести к закупорке пор, что можно контролировать путем соблюдения должных мер гигиены. Воздействие сероводорода при открытых резервуарах с асфальтом и расплавленной серой можно контролировать путем использования соответствующих технических мер контроля или с помощью защиты органов дыхания. Сера также легко воспламеняется при повышенных температурах. Асфальт рассматривается в другом месте в Энциклопедии.

Процессы переработки нефти

Производство нефтепродуктов — это использование химических веществ, катализаторов, тепла и давления для разделения и объединения основных типов углеводородных молекул, обычно присутствующих в сырой нефти, в группы подобных молекул. Процесс очистки также реорганизует структуры и модели сцепления основных молекул в различные, более желанные углеводородные молекулы и соединения. Тип углеводорода (парафиновый, нафтеновый или ароматический), а не определенные присутствующие химические соединения и добавки, является самым важным фактором в процессе переработки нефти.

В процессе нефтепереработки в случае пожара, химических воздействий, воздействий в форме частиц, воздействий тепла и шума и во время технологических операций, взятия проб, осмотров, циклов опорожнения — закачивания — отбора и действий по техническому обслуживанию необходимо выполнять рабочие процедуры, действия по обеспечению безопасности и использовать соответствующую персональную защитную одежду и средства, включая одобренные средства защиты органов дыхания. Так как большинство процессов нефтепереработки являются непрерывными, а технологические потоки движутся в закрытых сосудах по трубопроводам, имеется весьма ограниченная потенциальная возможность воздействия на них. Однако, потенциальная возможность возникновения пожара существует потому, что хотя операции по нефтепереработке являются закрытыми процессами, не исключается возможность аварийной утечки или выброса углеводородной жидкости, паров или газа и попадание их на нагреватели, печи, и теплообменники, что может явиться источниками возгорания.

Предварительная обработка сырой нефти

Обессоливание

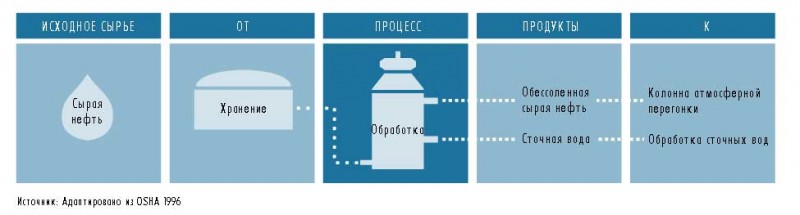

Сырая нефть часто содержит водные, неорганические соли, взвешенные твердые вещества и растворимые в воде ничтожные количества металлов. Первый этап процесса нефтепереработки — устранить эти загрязнители путем обессоливания (обезвоживания) с целью уменьшения коррозии, закупоривания и загрязнения оборудования и предотвращения отравления катализаторов в технологических устройствах. Химическое обессоливание, электростатическое разделение и фильтрация — три типичных метода обессоливания сырой нефти. При химическом обессоливании водные и химические поверхностно-активные вещества (деэмульгаторы) добавляются к сырой нефти, нагреваются с тем, чтобы соли и другие примеси растворились в воде или присоединились к ней, а затем были задержаны в резервуаре, где они выпадают в осадок. Электрическое обессоливание использует электростатические заряды высокого напряжения для сосредоточения взвешенных водных шариков в нижней части отстойника. Поверхностно-активные вещества добавляются только тогда, когда сырая нефть имеет большое количество взвешенных веществ. Третий, менее типичный процесс, включает фильтрование нагретой сырой нефти, используя инфузорную землю в качестве среды фильтрации.

При химическом и электростатическом обессоливании исходное сырье нагревается между 66° C и 177° C с целью уменьшения вязкости и поверхностного натяжения с целью более легкого смешивания нефти с промывочной водой и отделения воды. Температура ограничивается давлением паров исходного сырья сырой нефти. Оба метода обессоливания являются непрерывными. Щелочь или кислота могут быть добавлены для корректировки водородного показателя промывки водой, а аммиак добавляется для уменьшения коррозии. Сточные воды вместе с загрязнителями спускаются со дна отстойника в установку по обработке сточных вод. Опресненная сырая нефть непрерывно удаляется из верхней части отстойников и подается в колонну атмосферной перегонки (фракционирования) сырой нефти. (См. Рис.2).

Рис. 2 Процесс обессоливания (предварительной обработки)

Плохое обессоливание вызывает загрязнение труб нагревателей и теплообменников во всех устройствах нефтепереработки, ограничивая поток продуктов и передачу их тепла, и приводит к разгерметизации оборудования вследствие увеличения давления и температур. Чрезмерное давление в обессоливающем устройстве вызывает выход его из строя.

Коррозия, которая имеет место вследствие присутствия сероводорода, хлористого водорода, нафтеновых (органических) кислот и других загрязнителей сырой нефти, также вызывает выход из строя оборудования. Коррозия происходит тогда, когда нейтрализованные соли (хлориды и сульфиды аммония) увлажняются конденсированной водой. Так как обессоливание — закрытый процесс, существует небольшая вероятность воздействия сырой нефти или технических химических веществ на человека, если только не происходит утечка или выброс. Пожар может иметь место в результате утечки в нагревателях, приводящей к выбросу компонента сырой нефти с низкой температурой кипения.

Во время обессоливания существует вероятность воздействия аммиака, сухих химических деэмульгаторов, щелочей или кислот. Там, где при обессоливании сернистой сырой нефти используются повышенные температуры, будет присутствовать сероводород. В зависимости от исходного сырья — сырой нефти и используемых при обработке химических веществ, сточные воды будут содержать различные количества хлоридов, сульфидов, бикарбонатов, аммиака, углеводородов, фенола и взвешенных твердых веществ. Если при фильтрации используется инфузорная земля, ее воздействия должны быть сведены к минимуму или должны контролироваться, так как инфузорная земля может содержать кремнозем с частицами очень маленького размера, что делает ее потенциально опасной для органов дыхания.

Процессы разделения сырой нефти

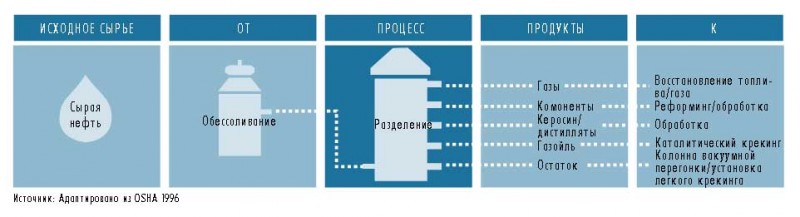

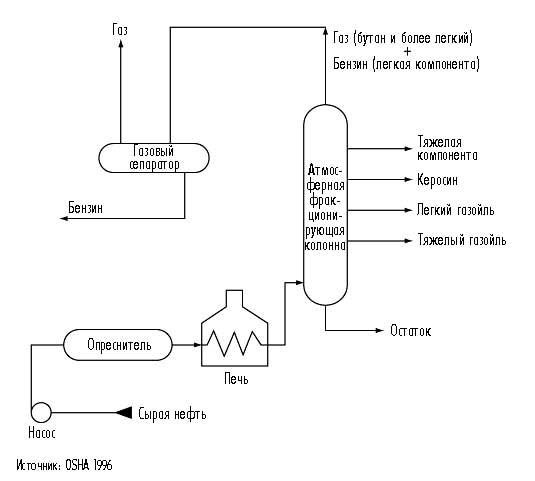

Первый шаг при переработке нефти — фракционирование сырой нефти в колоннах атмосферной и вакуумной перегонки. Нагретая сырая нефть физически разделяется на различные фракции или фракции прямой перегонки, отличающиеся определенными диапазонами температур кипения и классифицируемые в порядке уменьшения летучести как: газы, легкие дистилляты, средние дистилляты, газойли и остатки. Фракционирование работает, так как градация по температуре от нижней части до верхней части колонны перегонки заставляет компоненты с более высокими температурами кипения конденсироваться первыми, в то время как фракции с более низкими температурами кипения поднимаются выше в колонне прежде, чем они конденсируются. Внутри колонны поднимающиеся пары и опускающиеся жидкости (орошение) смешиваются на уровнях, где их составы находятся в динамическом равновесии друг с другом. На этих уровнях (ректификационных тарелках) располагаются специальные лотки, которые удаляют фракцию жидкости, которая конденсирует на каждом уровне. В типичной двухступенчатой установке по переработке сырой нефти за колонной атмосферной перегонки, производящей легкие фракции и дистилляты, немедленно следует колонна вакуумной перегонки, которая обрабатывает атмосферные остатки. После перегонки только небольшое количество углеводородов подходят для использования в качестве конечного продукта без дальнейшей обработки.

Атмосферная перегонка

В колоннах атмосферной перегонки опресненное исходное сырье — сырая нефть — предварительно нагревается, используя регенерированное тепло процесса. Оно затем поступает к нагревателю нефти прямой перегонки и после нагрева подается в вертикальную ректификационную колонну прямо над основанием при давлениях, слегка превышающих атмосферное и при температурах от 343°C до 371°C во избежание нежелательного термического крекинга, который происходит при более высоких температурах. Более легкие фракции (низкая температура кипения) проникают в верхнюю часть колонны и непрерывно удаляются и направляются к другим установкам для дальнейшей переработки, обработки, смешивания и распределения.

Фракции с самыми низкими температурами кипения, такие как топливный газ и легкая нафта, удаляются из верхней части колонны по верхней трубе как пары. Нафта или бензин прямого погона берутся из верхней секции колонны как верхний поток. Эти продукты используются в качестве исходного сырья при производстве нефтепродуктов и исходного сырья для реформинг-установки, сырья для смешивания с компонентами бензинов, в качестве растворителей и сжиженных нефтяных газов.

Фракции с промежуточным диапазоном кипения, включая газойль, тяжелую нафту и дистилляты, удаляются из средней секции колонны как боковые потоки. Они направляются к конечным операциям для получения керосина, дизельного топлива, мазута, топлива для реактивных двигателей, сырья для каталитических крекинг-установок и компонентов смешивания. Некоторые из этих жидких фракций отпариваются от их более легких фракций, которые возвращаются в колонну в качестве движущихся сверху вниз потоков орошения.

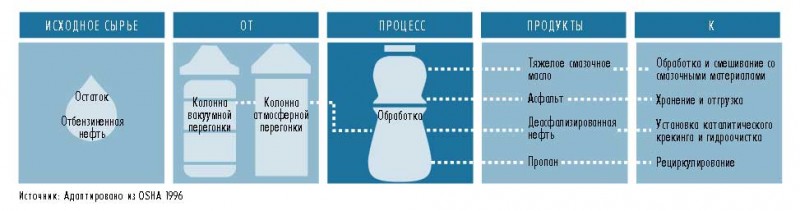

Более тяжелые фракции с более высокими температурами кипения (называемые мазутом, отстоем или верхней нефтью), которые конденсируются или остаются на дне колонны, используются для мазута, производства асфальта или исходного сырья для крекинга, или направляются к нагревателю и в колонну вакуумной перегонки для дальнейшего фракционирования. (См. Рис. 3 и Рис. 4).

Рис. 3 Процесс атмосферный перегонки

Рис. 4 Блок-схема процесса атмосферной перегонки

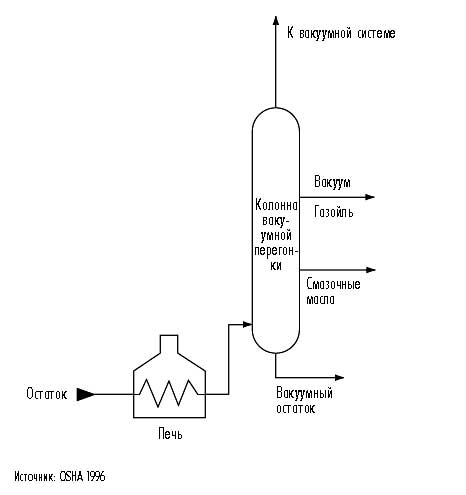

Вакуумная перегонка

Колонны вакуумной перегонки обеспечивают пониженное давление, требуемое для предотвращения термического крекинга при перегонке остатка или верхней сырой нефти из колонны атмосферной перегонки при более высоких температурах. Внутренние конструкции некоторых колонн вакуумной перегонки отличаются от конструкций колонн атмосферной перегонки в том, что вместо лотков используются случайно расположенные насадки и площадки с туманоуловителями. Колонны большего диаметра используются для поддержания скоростей на более низком уровне. Типичная колонна вакуумной перегонки первой стадии может производить газойли, базовые компоненты смазочных масел и тяжелые остатки для деасфальтизации пропаном. Колонна второй стадии, работающая при более низком вакууме, дистиллирует избыточный остаток из колонны атмосферной перегонки, который не используется при изготовлении исходного сырья смазки, и избыточный остаток из первой башни вакуумной перегонки не используется для деасфальтизации.

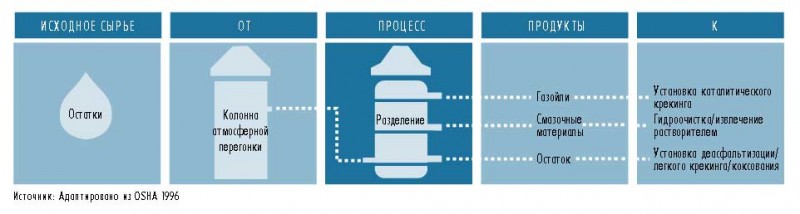

Колонны вакуумной перегонки обычно используются для отделения сырья каталитического крекинга от избыточного остатка. Отстои колонны вакуумной перегонки могут быть также посланы в установку для коксования, использоваться в качестве смазочного материала или сырья для асфальта или быть десульфурированы и смешаны с мазутом с низким содержанием серы. (см. Рис. 5 и Рис. 6).

Рис. 5 Процесс вакуумной перегонки

Рис. 6 Схема процесса вакуумной перегонки

Ректификационные колонны

На нефтеперерабатывающих заводах имеются другие многочисленные ректификационные колонны меньшего размера, спроектированные для разделения определенных и уникальных продуктов, которые все работают по тому же самому принципу, что и колонны атмосферной перегонки. Например, депропанизатор — маленькая колонна, разработанная для отделения пропана от изобутана и более тяжелых компонентов. Другая колонна большего размера используется для разделения этилбензола и ксилола. Маленькие “пузырьковые” колонны, называемые секциями отпаривания, используют острый пар для удаления небольших количеств легких продуктов (бензина) из более тяжелых нефтепродуктов.

Контрольные температуры, давления и орошение должны поддерживаться внутри пределов рабочих параметров для предотвращения термического крекинга внутри ректификационных колонн. Предусматривается использование систем аварийного сброса, так как могут иметь место отклонения давления, температур или уровней жидкости, при выходе из строя приборов автоматического контроля. Исходное сырье — сырая нефть может содержать значительные количества воды во взвешенном состоянии, которая отделяется во время пуска, и вместе с водой, остающейся в колонне после продувки паром, осаждается на дне колонны. Эта вода может нагреваться до температуры кипения и создавать мгновенный паровой взрыв после контакта с нефтью, находящейся в установке.

Теплообменники предварительного подогрева, печь и теплообменник отстоя, колонна атмосферной перегонки и вакуумная печь, колонна вакуумной перегонки и ее верхняя часть — восприимчивы к коррозии со стороны соляной кислоты (HCl), сероводорода (), воды, сернистых соединений и органических кислот. При обработке сернистой сырой нефти может иметь место сильная коррозия как в колоннах атмосферной, так и вакуумной перегонки, где температуры металлов превышают 232°C, и в трубах печи. Сероводород () также вызывает трещины в стали. При обработке сырой нефти с высоким содержанием азота, окиси азота, которые являются коррозионными по отношению к стали, образуются в топочных газах печей при охлаждении их до низких температур в присутствии воды.

Химические вещества используются для контроля коррозионного действия соляной кислоты на оборудование ректификационных установок. Аммиак может быть введен в верхний поток колонны до начала конденсации паров и/или щелочной раствор может быть осторожно введен в горячее сырье сырой нефти. Если не вводится достаточного количества воды для промывки нефти на стадии обессоливания, могут образовываться отложения хлорида аммония, вызывая сильную коррозию.

Атмосферная и вакуумная перегонка — закрытые процессы, и воздействия при них на человека являются минимальными. Когда обрабатывается кислая (высокосернистая) нефть, могут существовать потенциальные возможности воздействия сероводорода в теплообменнике предварительного нагрева и печи, зоне ввода сырья в колонну и верхней системе, вакуумной печи и колонне, теплообменнике отстоя. Вся сырая нефть и продукты перегонки содержат ароматические соединения с высокой температурой кипения, включая канцерогенные полициклические ароматические углеводороды. Краткосрочные воздействия высоких концентраций паров нефти могут привести к головным болям, тошноте и головокружению, а длительное воздействие может привести к потере сознания. Бензол присутствует в ароматической нафте, и его воздействие на персонал должно быть ограничено. Верхняя гексаноотгонная колонна может содержать большие количества обычного гексана, который может воздействовать на нервную систему. Хлористый водород может присутствовать в теплообменнике предварительного нагрева, верхних зонах колонны. Сточные воды могут содержать растворимые в воде сульфиды высокой концентрации и другие, растворимые в воде соединения, такие как аммиак, хлориды, фенол и меркаптан, в зависимости от исходного сырья сырой нефти и химических веществ обработки.

Процессы преобразования сырой нефти

Процессы преобразования, такие как крекинг, объединение и перегруппирование, изменяют размер и структуру молекул углеводорода с тем, чтобы преобразовать фракции в более желанные продукты. (См. Таблицу 3).

Таблица 3 Краткий обзор процессов переработки нефти

| Название процесса | Действие | Метод | Цель | Исходное сырье | Изделия |

| Процессы фракционирования | |||||

| Атмосферная перегонка | Разделение | Термический | Разделить фракции | Опресненная сырая нефть | Газ, газойль, дистиллят, остаток |

| Вакуумная перегонка | Разделение | Термический | Разделить без расщепления | Остаток колонны атмосферной перегонки | Газойль, масляный дистиллят, остаток |

| Процессы преобразования — Разложение | |||||

| Каталитический крекинг | Изменение | Каталитический | Усовершен- ствовать бензин | Газойль, дистиллят кокса | Бензин, исходное сырье нефтепродуктов |

| Коксование | Полимеризация | Термический | Преобразовать вакуумные остатки | Остаток, тяжелая нефть, гудрон | Нафта, газойль, кокс |

| Гидрокрекинг | Гидрирование | Каталитический | Преобразовать в более легкие углеводороды | Газойль, крекированная нефть, остатки | Более легкие и более высококачественные продукты |

| Паровой реформинг водорода | Разложение | Термический/ каталитический | Произвести водород | Десульфированный газ,, пар | Водород, СО, |

| Паровой крекинг | Разложение | Термический | Расщепить большие молекулы | Тяжелое топливо/дистиллят колонны атмосферной перегонки | Крекированная нафта, кокс, остатки |

| Легкий крекинг | Разложение | Термический | Уменьшить вязкость | Остаток колонны атмосферной перегонки | Дистиллят, крекинг-остаток |

| Процессы преобразования — Объединение | |||||

| Алкилирование | Комбинирование | Каталитический | Объединить олефины и изопарафины | Изобутан /олефины крекинг-установки | Изооктан (алкилат) |

| Приготовление консистентной смазки | Комбинирование | Термический | Совместить мыла и масла | Смазочное масло, жирная кислота | Консистентная смазка |

| Полимеризация | Полимеризация | Каталитический | Объединить два или более олефинов | Олефины крекинг-установки | Высокооктановая нафта, компоненты нефтепродуктов |

| Процессы преобразования- Изменение/перегруппирование | |||||

| Каталитический реформинг | Изменение/ дегидирование | Каталитический | Усовершен- ствовать низкооктановую нафту | Нафта установки коксования/гидрокрекинг-установки | Высокооктановый продукт реформинга/аромат-соединение |

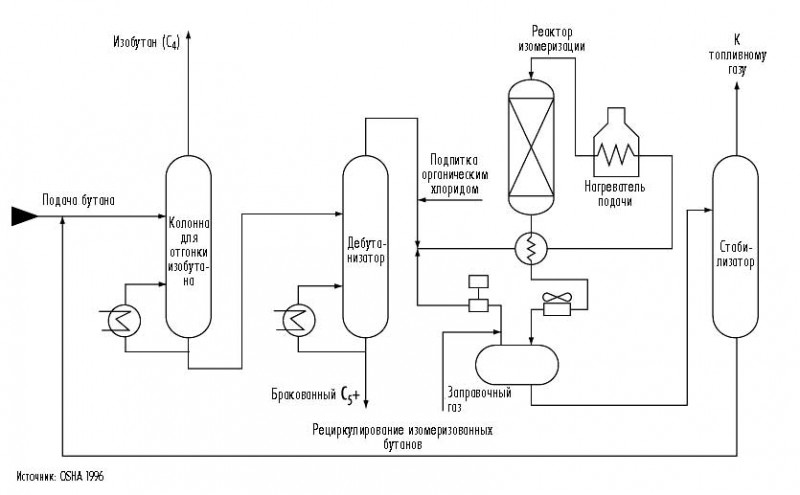

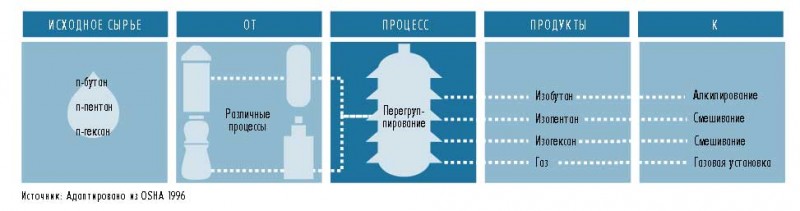

| Изомеризация | Перегруп- пирование | Каталитический | Преобразовать прямую цепочку углеводородов в разветвленную | Бутан, пентан, гексан | Изобутан/пентан/гексан |

| Процессы обработки (очистки) | |||||

| Очистка амином | Обработка | Поглощение | Удалить кислотные загрязнители | Сернистый газ, углеводороды с и | Бескислотные газы и жидкие углеводороды |

| Обессоливание (предварительная очистка) | Дегидратация | Поглощение | Удалить загрязнители | Сырая нефть | Опресненная сырая нефть |

| Сушка и очистка от активной серы | Обработка | Поглощение / термический | Удалить и сернистые соединения | Жидкий углеводород, сжиженный нефтяной газ, алкилированное исходное сырье | Очищенные от серы и сухие углеводороды |

| Извлечение фурфуролом | Извлечение растворителем | Поглощение | Усовершен- ствовать средний дистиллят и масла | Оборотный газойль и исходное сырье масел | Высококачественный дизель и смазочное масло |

| Гидродесуль- фурация | Обработка | Каталитический | Удалить серу, загрязнители | Высокосернистый остаток/газойль | Десульфурированные олефины |

| Гидрочистка | Гидрирование | Каталитический | Удалить примеси/насыщенные углеводороды | Остатки, углеводороды крекинга | Сырье крекинг-установки, дистиллят, смазочное масло |

| Извлечение фенолом | Извлечение растворителем | Поглощение/ термический | Улучшить показатель вязкости масел, цвет | Базовые компоненты масляного сырья | Высококачественное смазочное масло |

| Деасфальтизация растворителем | Обработка | Поглощение | Удалить асфальт | Остаток колонны вакуумной перегонки, пропан | Тяжелый компонент смазочного масла, асфальт |

| Депарафинизация растворителем | Обработка | Охлаждение/ фильтр | Удалить воск из смазочного масла | Смазочное масло башни вакуумной перегонки | Депарафинизированные базовые компоненты смазки |

| Извлечение растворителем | Извлечение растворителем | Поглощение/ осаждение | Отделить ненасыщенные ароматсо- единения | Газойль, продукт реформинга, дистиллят | Высокооктановый бензин |

| Очистка от активной серы | Обработка | Каталитический | Удалить преобразовать меркаптан | Неочищенный дистиллят/бензин | Высококачественный дистиллят/бензин |

Алкены — молекулы с прямой цепочкой, имеющие формулу, содержащие, по крайней мере, одну двойную (ненасыщенную) связь в цепи. Самая простая молекула алкена — моноолефинэтилена с двумя атомами углерода, соединенными двойной связью и четырьмя атомами водорода. Диолефины (содержащие две двойные связи), такие как 1,2-бутадиен и 1,3-бутадиен, и алкины (содержащие тройную связь), такие как ацетилен, встречаются в и более легких фракциях, полученных в результате крекинга. Олефины являются более химически активными, чем парафины или нафтены, и легко объединяется с другими элементами, такими как водород, хлор и бром.Ряд углеводородных молекул, которые обычно не присутствуют в сырой нефти, но важны для процесса нефтепереработки, образуются в результате преобразования. Олефины (алкены, диолефины и алкины) — ненасыщенные цепе- или кольцеобразные углеводородные молекулы с, по крайней мере, одной двойной связью. Они обычно образуются путем термического и каталитического крекинга и редко встречаются в необработанной, сырой нефти.

Процессы крекинга

После перегонки используются последующие процессы нефтепереработки с целью изменения молекулярных структур фракций с целью создания более желанных продуктов. Один из этих процессов, крекинг, нарушает (или расщепляет) более тяжелые и с более высокой температурой кипения нефтяные фракции на более ценные продукты, такие как газообразные углеводороды, бензин, компоненты смешения бензина, газойль и мазут. Во время этого процесса некоторые молекулы объединяются (полимеризируются) с целью формирования молекулы большего размера. Основные типы крекинга — термический крекинг, каталитический крекинг и гидрокрекинг.

Процессы термического крекинга

Процессы термического крекинга, разработанные в 1913 году, связаны с нагревом дистиллятных топлив тяжелой нефти под давлением в больших барабанах до тех, пока они не расщепляются в меньшие молекулы с лучшими антидетонационными характеристиками. Этот ранний метод, который был связан с образование большого количества твердого, нежелательного кокса, эволюционировал в современные процессы термического крекинга, включая легкий крекинг, паровой крекинг и коксование.

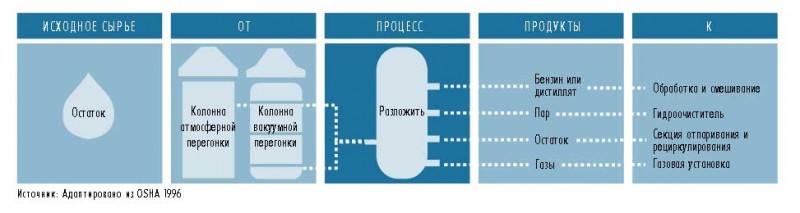

Легкий крекинг

Легкий крекинг — мягкая форма термического крекинга, которая уменьшает температуру текучести парафиновых остатков и значительно понижает вязкость компонента без воздействия на диапазон температур кипения. Остатки из колонны атмосферной перегонки мягко растрескиваются в нагревателе при атмосферном давлении. Они затем охлаждаются холодным газойлем для предотвращения чрезмерно глубокого крекинга и испаряются в колонне перегонки. Термически крекированный оставшийся гудрон, который скапливается на дне колонны фракционирования, стабилизируется в вакууме в секции отпаривания, а дистиллят рециркулирует. (См. Рис. 7)

Рис. 7 Процесс легкого крекинга

Паровой крекинг

Паровой крекинг производит олефины путем термического крекинга исходных материалов больших углеводородных молекул при давлениях, которые слегка превышают атмосферные и при очень высоких температурах. Остаток парового крекинга смешивается с тяжелым топливом. Нафта, полученная в результате парового крекинга, обычно содержит бензол, который извлекается до гидроочистки.

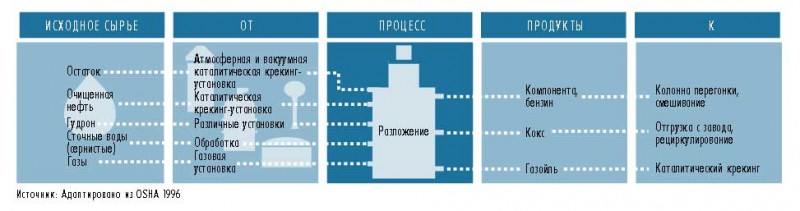

Коксование

Коксование — сильная форма термического крекинга, используемая для получения бензина прямого погона (нефть установки коксования) и различных фракций среднего дистиллята, используемых в качестве исходного сырья каталитического крекинга. Этот процесс так полно восстанавливает водород из углеводородной молекулы, что остаток является формой почти чистого углерода, названного коксом. Два наиболее типичных процесса коксования — замедленное коксование и непрерывное (контактное или жидкое) коксование, которые, в зависимости от механизма реакции, времени, температуры и исходного сырья, производят три типа кокса — губчатый, пористый и игольчатый кокс. (См. Рис. 8).

Рис. 8 Процесс коксования

Замедленное коксование. При замедленном коксовании исходное сырье сначала загружается во фракционирующую колонну для отделения более легких углеводородов, а затем объединяется с тяжелой оборотной нефтью. Тяжелое исходное сырье подается в коксовую печь и нагревается до высоких температур при низком давлении с целью предотвращения преждевременного коксования в трубах нагревателя, производя частичное выпаривание и мягкий крекинг. Смесь жидкости/пара откачивается из нагревателя к одному или большему числу барабанов установок для коксования, где горячий материал находиться приблизительно 24 часа (замедление) при низком давлении до тех пор, пока он не расщепляется на более легкие продукты. После того как кокс достигает заранее определенного уровня в одном барабане, поток ответвляется к другому барабану для сохранения непрерывного процесса. Пары из барабанов возвращаются в установку фракционирования для разделения газа, нафты и газойлей и для рециркулирования более тяжелых углеводородов через печь. Полный барабан стерилизуется водяным паром для отпаривания некрекированных углеводородов, охлаждается посредством вбрызгивания воды и механически очищается от нагара с помощью сверла, поднимающегося со дна барабана, или гидравлическим путем разрыва пласта кокса с помощью воды высокого давления, выброшенной от вращающегося резца.

Непрерывное коксование. Непрерывное (контактное или жидкое) коксование — процесс с движущимся слоем, который функционирует при более низких давлениях и более высоких температурах, чем замедленное коксование. При непрерывном коксовании происходит термический крекинг путем использования тепла, передаваемого от частиц горячего оборотного кокса к исходному сырью в радиальном смесителе, называемом реактором. Газы и пары берутся из реактора, охлаждаются с целью остановки дальнейшей реакции и фракционируются. После реактора кокс входит в барабан и поднимается к подающему устройству и сортировщику, где большие частицы кокса удаляются. Оставшийся кокс спускается в подогреватель реактора для рециркулирования вместе с исходным сырьем. Процесс является автоматическим в том смысле, что имеется непрерывный поток кокса и исходного сырья, а коксование происходит как в реакторе, так и в барабане.

Соображения по поводу здоровья и безопасности

При коксовании температурный контроль должен проводиться внутри определенного диапазона, так как при высоких температурах будет образовываться кокс, который является слишком твердым, чтобы его можно было вырезать из барабана. Наоборот, температуры, которые являются слишком низкими, приведут к суспензии твердых частиц в жидкости с высоким содержанием асфальта. Если температуры коксования выходят из-под контроля, может иметь место экзотермическая реакция.

При термическом крекинге, когда обрабатываются сернистая нефть, может иметь место коррозия там, где температуры металлов находятся между 232°C и 482°C. Оказывается, что кокс формирует защитный слой на металле при температуре свыше 482°C. Однако, сероводородная коррозия имеет место, когда температуры не контролируются должным образом выше 482°C. Нижняя часть колонны, высокотемпературные теплообменники, печь и барабаны, предназначенные для пропитки, подвергаются коррозии. Непрерывный теплообмен приводит к вспучиванию и растрескиванию оболочек коксовых барабанов.

Водное или паровое впрыскивание используется для предотвращения нарастания кокса в трубах печей установки в случае замедленного коксования. Вода должна полностью вытечь из установки для коксования, чтобы не вызвать взрыв при перезагрузке горячего кокса. В аварийных ситуациях требуются дополнительные средства выхода с рабочей платформы, находящейся наверху кокосовых барабанов.

При обращении с горячим коксом могут быть получены ожоги вследствие воздействия пара при утечках из труб или горячей воды, горячего кокса или горячей суспензии твердых частиц, которая может быть выброшена при открытии установок для коксования. Существует потенциальная опасность воздействия ароматической нефти, содержащей бензол, сероводород и угарный газ, и ничтожных количеств канцерогенных полициклических ароматических углеводородов, связанных с операциями коксования. Отходы сернистой воды могут быть высокощелочными и содержать нефть, сульфиды, аммиак и фенол. Когда кокс движется как суспензия твердых частиц, может произойти истощение кислорода внутри замкнутых пространств, таких как бункеры, потому что влажный углерод поглощает кислород.

Процессы каталитического крекинга

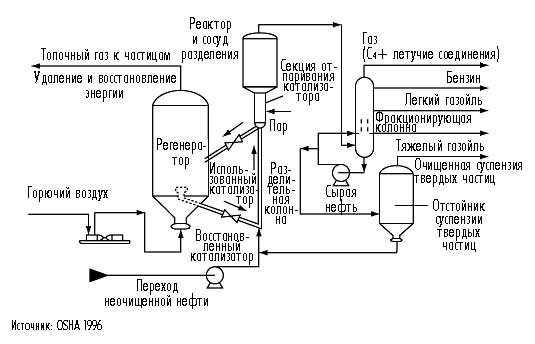

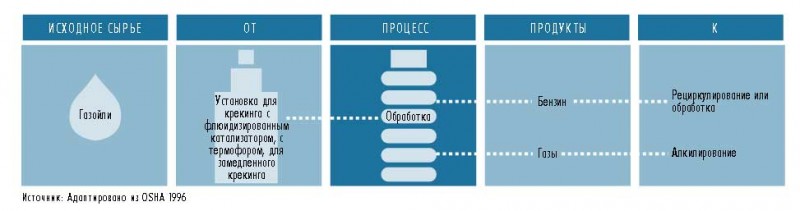

Каталитический крекинг расщепляет сложные углеводороды на более простые молекулы с целью увеличения качества и количества более легких, более желанных продуктов и уменьшения остатков. Тяжелые углеводороды подвергаются действию катализаторов при высокой температуре и низком давлении, которые содействуют химическим реакциям. Этот процесс перегруппировывает молекулярную структуру, преобразуя компоненты тяжелых углеводородов в более легкие фракции, такие как керосин, бензин, сжиженный нефтяной газ, масло и исходное сырье для получения нефтепродуктов (см. Рис. 9 и Рис. 10). Выбор катализатора зависит от комбинации самой большой возможной реактивности и лучшего сопротивления трению. Катализаторы, используемые в крекинге при нефтепереработке, являются обычно твердыми материалами (цеолит, гидросиликат алюминия, обрабатываемая бентонитная глина, земля Фуллера, боксит и алюминсиликат), которые присутствуют в форме порошков, шариков, гранул или формообразных материалов, называемых штамповками (экструдитами).

Рис. 9 Процесс каталитического крекинга

Рис. 10 Блок-схема процесса каталитического крекинга

Имеются три основных функции во всех процессах каталитического крекинга:

Реакция — исходное сырье реагирует с катализатором и расщепляется в различные углеводороды.

Регенерирование — катализатор восстанавливается путем выжигания кокса.

Фракционирование — крекированный поток углеводородов разделяется на различные продукты.

Процессы каталитического крекинга являются очень гибкими, а рабочие параметры могут быть отрегулированы с целью удовлетворения изменяющегося спроса на изделия. Три основных типа процессов каталитического крекинга:

Каталитический крекинг с флюидизированным катализатором (FCC)

Каталитический крекинг с перемещающимся катализатором

Каталитический крекинг с термофором (TCC).

Каталитический крекинг с флюидизированным катализатором

Каталитические крекер-установки с флюидизированным катализатором имеют секцию катализатора (разделительная колонна, реактор и регенератор) и секцию фракционирования, при этом обе работают вместе как объединенное устройство обработки. Каталитический крекинг с флюидизированным катализатором использует мелкий порошковый катализатор, взвешенный в нефтяных парах или газе, который действует как жидкость. Крекинг происходит в подводящей трубе (разделительная колонна), по которой смесь катализатора и углеводороды текут через реактор.

Процесс каталитического крекинга с флюидизированным катализатором смешивает предварительно нагретый углеводород с горячим, восстановленным катализатором, когда он поступает в разделительную колонну, ведущую к реактору. Загрузка объединяется с оборотной нефтью внутри разделительной колонны, испаряется и достигает температуры реактора с помощью горячего катализатора. Когда смесь продвигается вверх по реактору, загрузка расщепляется при низком давлении. Этот крекинг продолжается до тех пор, пока нефтяные пары не отделились от катализатора в циклонах реактора. Результирующий поток изделия входит в колонну, где он разделяется на фракции, при этом часть тяжелой нефти направляется обратно к разделительной колонне в качестве оборотной нефти.

Использованный катализатор восстанавливается с целью удаления кокса, который собирается на катализаторе во время процесса. Использованный катализатор течет через секцию отпаривания катализатора к регенератору, где он смешивается с предварительно нагретым воздухом, выжигая большую часть отложений кокса. Новый катализатор добавляется, а старый катализатор удаляется с целью оптимизации процесса крекинга.

Каталитический крекинг с перемещающимся катализатором

Каталитический крекинг с перемещающимся катализатором подобен каталитическому крекингу с флюидизированным катализатором; однако, катализатор имеет форму гранул вместо мелкого порошка. Гранулы непрерывно двигаются с помощью конвейера или труб с пневматическими подъемниками к бункеру, находящемуся в верхней части устройства, а затем перемещаются вниз под действием силы тяжести через реактор к регенератору. Регенератор и бункер изолированы от реактора паровыми изолирующими слоями. Крекированный продукт разделяется на оборотный газ, нефть, очищенную нефть, дистиллят, нафту и влажный газ.

Каталитический крекинг с термофором

При каталитическом крекинге с термофором предварительно нагретое исходное сырье двигается под действием силы тяжести через катализатор реактора. Пары отделяются от катализатора и посылаются к колонне фракционирования. Использованный катализатор восстанавливается, охлаждается и рециркулирует, а топочный газ, полученный в результате регенерации, посылается к котлу-утилизатору для регенерации тепла.

Соображения по поводу здоровья и безопасности

Должны осуществляться регулярное взятие проб и проверка исходного сырья, продукта и оборотных потоков для обеспечения правильного процесса крекинга и, чтобы загрязнители не попадали в технологический поток. Агенты, вызывающие коррозию, или отложения в исходном сырье могут засорять газовые компрессоры. При обработке сернистой нефти можно ожидать возникновение коррозии там, где температуры — ниже 482°C. Коррозия происходит там, где и существуют жидкие и паровые фазы и на площадях, подвергшихся местному охлаждению, таких как сопла и поддерживающие устройства платформ. При обработке исходного сырья с высоким содержанием азота воздействие аммиака и цианида может подвергнуть коррозии оборудование из углеродистой стали в верхних системах каталитического крекинга с флюидизированным катализатором, крекингу или водородному пузырению, которые могут быть сведены к минимуму промывкой водой или ингибиторами коррозии. Водная промывка может использоваться для защиты верхних конденсаторов основной колонны, подвергаемой загрязнению гидросульфидом аммония.

Должно быть осмотрено важное оборудование, включая насосы, компрессоры, печи и теплообменники. Осмотры должны включить проверку утечек вследствие эрозии или других неисправностей, таких как накапливание катализатора на труборасширителях, коксование в верхних линиях загрузки из остатков исходного сырья и при других необычных рабочих условиях.

Жидкие углеводороды в катализаторе или при входе в нагретый горючий воздушный поток могут вызвать экзотермические реакции. В некоторых процессах должны быть предприняты меры предосторожности для предотвращения образования взрывчатых концентраций пыли катализатора во время сброса или удаления. При разгрузке коксованного катализатора существует возможность самовозгорания сульфида железа. Сульфид железа может загораться спонтанно при воздействии воздуха, и, следовательно, должен быть смочен водой для предотвращения последующего возгорания паров. Использованный при коксовании катализатор может быть либо охлажден ниже 49°C перед разгрузкой из реактора, либо сначала разгружен в контейнеры, очищенные с помощью инертного азота и затем охлажденные перед дальнейшей обработкой.

Существует возможность воздействия чрезвычайно горячих углеводородных жидкостей или паров во время взятия проб процесса или если имеет место их утечка или выброс. Кроме того, воздействие канцерогенных полициклических ароматических углеводородов, ароматической нефти, содержащей бензол, сернистый газ (топливный газ, возникший в результате таких процессов, как каталитический крекинг и гидроочистка, которые содержат сероводород и диоксид углерода), сероводород и/или угарный газ, может иметь место во время выбросов продуктов или паров. Неумышленное образование высокотоксичного никелькарбонила может произойти при процессах крекинга с использованием никелевых катализаторов с результирующей потенциальной возможностью опасного воздействия.

Регенерация катализатора включает отгонку низкокипящих фракций водяным паром и удаление нагара, что приводит к потенциальному воздействию потоков жидких отходов, которые могут содержать изменяющиеся количества сернистой воды, углеводорода, фенола, аммиака, сероводорода, меркаптана и других материалов, в зависимости от исходного сырья, сырой нефти и процессов. Необходимо использовать опыт безопасной работы и соответствующие индивидуальные средства защиты при обращении с использованным катализатором, при перезагрузке катализатора и при утечках или выбросах.

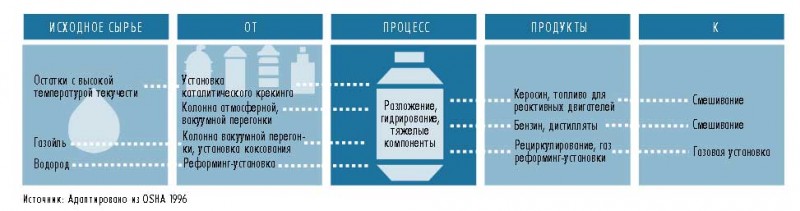

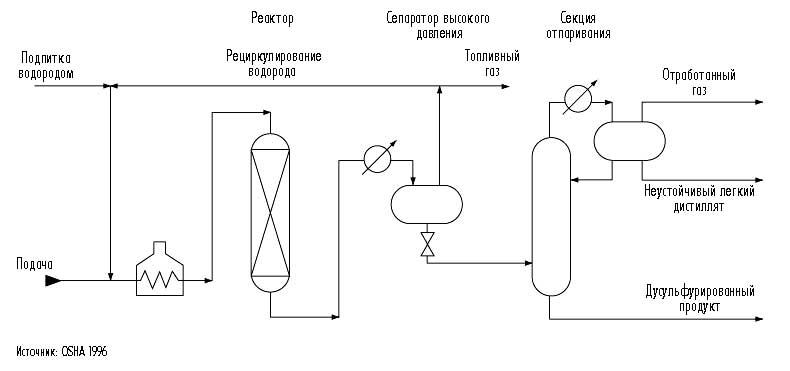

Процесс гидрокрекинга

Гидрокрекинг — двухступенчатый процесс, сочетающий каталитический крекинг и гидрирование, при котором фракции дистиллята расщепляются в присутствии водорода и специальных катализаторов с целью создания более желанных продуктов. Гидрокрекинг имеет преимущество по сравнению с каталитическим крекингом в том, что исходное сырье с высокой концентрацией серы может обрабатываться без предварительной десульфурации. При данном процессе тяжелое ароматическое исходное сырье преобразуется в более легкие продукты при очень высоких давлениях и довольно высоких температурах. Когда исходное сырье имеет высокое содержание парафина, водород предотвращает образование полициклических ароматических углеводородов, уменьшает образование гудрона и предотвращает накапливание кокса на катализаторе. Гидрокрекинг производит относительно большие количества изобутана для исходного сырья для алкилирования и также вызывает изомеризацию для контроля над температурой текучести, при этом оба показателя являются важными характеристиками высококачественного топлива для реактивных двигателей.

На первом этапе исходное сырье смешивается с оборотным водородом, нагревается и посылается в первичный реактор, где большое количество исходного сырья преобразуется в средние дистиллянты. Соединения серы и азота преобразуются с помощью катализатора в реакторе первичной ступени в сероводород и аммиак. Остаток нагревается и посылается к сепаратору высокого давления, где газы, обогащенные водородом, удаляются и рециркулируют. Остающиеся углеводороды отпариваются или очищаются с целью удаления сероводорода, аммиака и легких газов, которые собираются в накопителе, где бензин отделяется от сернистого газа.

Отпаренные жидкие углеводороды из первичного реактора смешиваются с водородом и посылаются к реактору второй ступени, где они расщепляются на высококачественный бензин, топливо для реактивных двигателей и дистиллятные компоненты смешивания. Эти продукты идут через ряд сепараторов высокого и низкого давления с целью отделения газов, которые рециркулируют. Жидкие углеводороды стабилизируются, расщепляются и отпариваются, при этом легкие продукты сырой нефти из установки гидрокрекинга используются для смешивания бензина, в то время как более тяжелая сырая нефть рециркулирует или посылается в устройство каталитического реформинга. (См. Рис. 11)

Рис. 11 Процесс гидрокрекинга

Соображения по поводу здоровья и безопасности

Инспектирование и проверка приборов сброса имеют важное значение из-за наличия очень высоких давлений в этих процессах. Необходим хороший контроль над процессом для защиты от закупоривания пластов реактора. Из-за рабочих температур и присутствия водорода, содержание сероводорода в исходном сырье должно строго поддерживаться на минимальном уровне для уменьшения возможности возникновения сильной коррозии. Должна также учитываться коррозия влажной двуокисью азота в местах конденсации. При обработке исходного сырья с высоким содержанием азота, аммиак и сероводород формирует гидросульфид аммония, который вызывает сильную коррозию при температурах ниже точки росы воды. Гидросульфид аммония также присутствует при отпаривании сернистой воды. Так как установка гидрокрекинга работает при очень высоких давлениях и температурах, для предотвращения пожаров и взрывов важно контролировать как утечки углеводорода, так и выбросы водорода.

Так как процесс гидрокрекинга является закрытым процессом, при нормальных рабочих условиях воздействия являются минимальными. Имеется потенциальная возможность воздействия алифатической нафты, содержащей бензол, канцерогенных полициклических ароматических углеводородов, газообразного углеводорода и эмиссий пара, обогащенного водородом газа и сероводородного газа, полученного в результате утечек при высоком давлении. Выбросы больших количеств угарного газа могут иметь место во время регенерации катализатора и его оборота. Отпаривание и регенерация катализатора создают потоки отходов, содержащих сернистую воду и аммиак. Следует использовать безопасный опыт работы и соответствующие индивидуальные средства защиты при обращении с использованным катализатором. Во время перезагрузки в некоторых процессах требуется позаботиться о том, чтобы не формировались взрывчатые концентрации каталитической пыли. Разгружаемый использованный при коксовании катализатор требует соблюдения специальных мер предосторожности с целью предотвращения пожаров вызываемых сульфидом железа. Прошедший коксование катализатор должен быть либо охлажден до температуры ниже 49°C перед разгрузкой, либо размещен в контейнерах, инертных по отношению к азоту, пока он не охлажден.

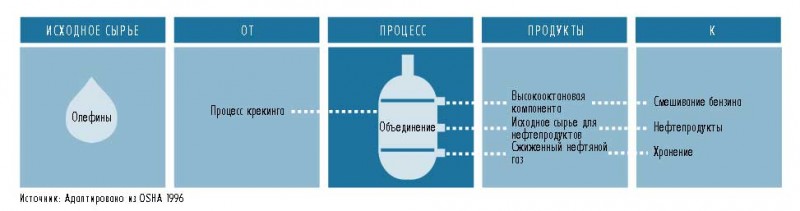

Процессы объединения

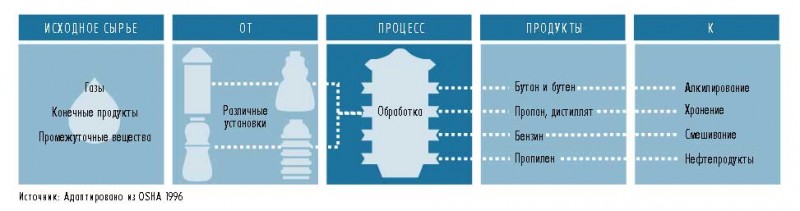

Два объединяющихся процесса, полимеризация и алкилирование, используются, для соединения маленьких молекул, обедненных водородом, называемых олефинами, восстановляемых термическим и каталитическим крекингом, с целью создания более желанного исходного сырья смешивания с бензином.

Полимеризация

Полимеризация — процесс объединения двух или больше ненасыщенных органических молекул (олефинов) с целью формирования одиночной, более тяжелой молекулы с теми же самыми элементами в той же самой пропорции, как и у первоначальной молекулы. Этот процесс преобразует газообразные олефины, такие как этилен, пропилен и бутилен, преобразованные установками термического крекинга и крекинга с флюидизированным катализатором в более тяжелые, более сложные, высокооктановые молекулы, включая сырую нефть и исходное сырье для нефтепродуктов. Исходное сырье олефинов предварительно обрабатывается с целью удаления сернистых соединений и других нежелательных веществ, а затем передается к фосфорному катализатору, обычно твердому катализатору, или жидкой фосфорной кислоте, где происходит экзотермическая полимерная реакция. Это требует использования охлаждающей воды и впрыскивания холодного исходного сырья в реактор с целью контроля над температурами при различных давлениях. Кислота в жидкостях удаляется с помощью промывки щелочью, жидкости фракционируют, а кислотный катализатор рециркулирует. Пар фракционирует с целью удаления бутана и нейтрализуется с целью устранения следов кислоты. (См. Рис. 12)

Рис. 12 Процесс полимеризации

Будет иметь место сильная коррозия, ведущая к выходу оборудования из строя, когда вода входит в контакт с фосфорной кислотой (водная мойка при выключении). Коррозия может также иметь место в трубопроводах, кипятильниках, теплообменниках и других местах, где кислота может выпадать в осадок. Существует потенциальная возможность воздействия щелочной мойки (гидрооксид натрия), фосфорной кислоты, используемой в процессе или вымываемой во время циклов опорожнения — закачивания — отбора, и пыли катализатора. Существует потенциальная возможность неуправляемой экзотермической реакции, если имеют место потери охлаждающей воды.

Алкилирование

Алкилирование объединяет молекулы олефинов, полученные в результате каталитического крекинга, с молекулами изопарафинов с целью увеличения объема и октанового числа смесей бензина. Олефины будут реагировать с изопарафинами в присутствии высоко активного катализатора, обычно серной кислоты или фтористоводородной кислоты (или хлорида алюминия), с целью создания парафиновых молекул с длинной разветвленной цепочкой, называемых алкилатами (изооктан) с исключительной антидетонационной стойкостью. Алкилат затем разделяется на фракции. Относительно низкие температуры реакции от 10°C до 16°C для серной кислоты, 27°C до 0°C для фтористоводородной кислоты (HF) и 0°C для хлорида алюминия контролируются и поддерживаются путем охлаждения. (См. Рис. 13)

Рис. 13 Процесс алкилирования

Алкилирование серной кислоты. В установках алкилирования серной кислоты каскадного типа, исходное сырье, включая пропилен, бутилен, амилен и свежий изобутан, входит в реактор, где оно контактируют с катализатором серной кислоты. Реактор разделен на зоны, при этом олефины проходят через распределительные элементы к каждой зоне, а серная кислота и изобутан текут через перегородки из зоны к зоне. Тепло реакции удаляется путем испарения изобутана. Изобутановый газ удаляется из верхней части реактора, охлаждается и рециркулирует, при этом часть направляется к колонне депропанизатора. Остатки из реактора осаждаются, а серная кислота удаляется со дна резервуара и рециркулирует. Щелочные и/или водные скрубберы используется для удаления небольших количеств кислоты из технологического потока, которые затем поступают к колонне деизобутанизатора. Изобутан дебутанизатора рециркулирует, а оставшиеся углеводороды разделяются в колонне повторного погона и/или направляются на смешивание.

Алкилирование фтористоводородной кислоты. Имеются два типа процессов алкилирования фтористоводородной кислоты: Phillips и UOP. В процессе Phillips, исходное сырье олефинов и изобутана сушится и подается к комбинированной установке реактора/отстойника. Углеводород из зоны отстоя загружаются в главную фракционирующую колонну. Верхняя часть главной колонны ведет к депропанизатору. Пропан с ничтожным количеством фтористоводородной кислоты (HF) идет к секции отпаривания фтористоводородной кислоты, а затем каталитически дефторируется, обрабатывается и посылается на хранение. Изобутан извлекается из главной фракционирующей колонны и рециркулирует в реакторе/отстойнике, а алкилат со дна главной колонны посылается к делителю.

Процесс UOP использует два реактора с отдельными отстойниками. Половина высушенного исходного сырья загружается в первый реактор вместе с оборотным и подпитывающим изобутаном, а затем в отстойник, где кислота рециркулирует, а углеводород загружается во второй реактор. Другая половина исходного сырья идет ко второму реактору, при этом кислота отстойника рециркулирует, а углеводороды загружаются в главную фракционирующую колонну. Последующая обработка подобна обработке в случае Phillips, при которой верхняя часть из главной фракционирующей колонны поступает в депропанизатор, изобутан рециркулирует, а алкилат посылается к делителю.

Соображения по поводу здоровья и безопасности